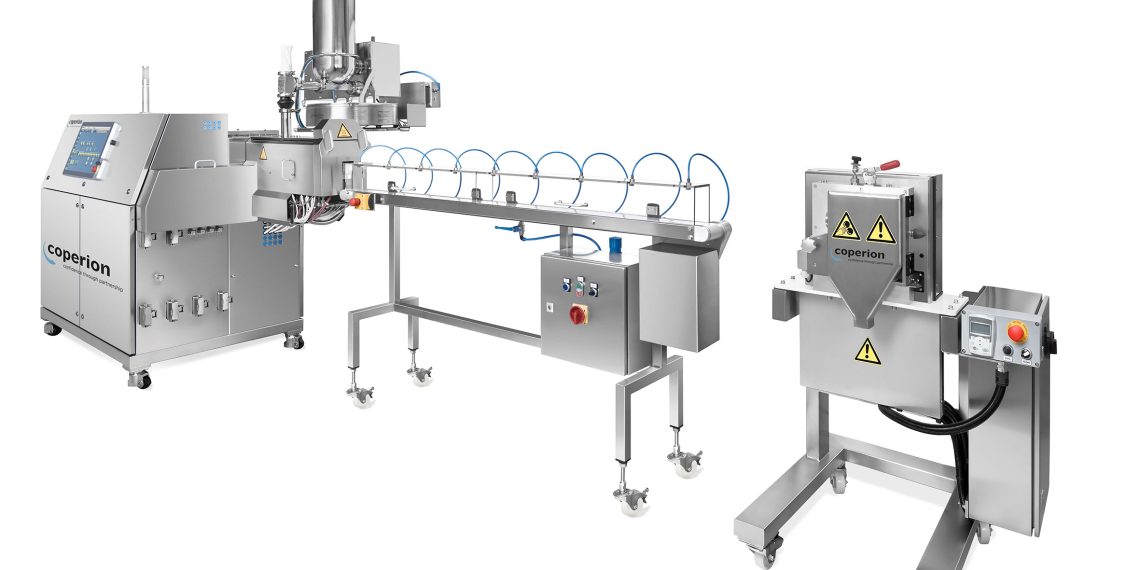

Mit schlüsselfertigen, rund um den ZSK-Doppelschneckenextruder maßgeschneiderten Technologielösungen aus einer Hand antwortet Coperion auf die steigende Nachfrage der Pharmaindustrie nach Systemen für kontinuierliche Produktionsabläufe, die eine höhere Effizienz und Gleichmäßigkeit als Batchprozesse ermöglichen. Beispielhaft ist eine kürzlich an ein internationales Unternehmen gelieferte Gesamtanlage mit einem pharmagerecht ausgeführten Doppelschneckenextruder ZSK 18 MEGAlab mit 18 mm Schneckendurchmesser als Herzstück. Zwei gravimetrische Differentialdosierwaagen von Coperion K‑Tron für die hochgenaue Dosierung der Wirkstoffvormischungen und Flüssigkeiten, ein Kühlband sowie eine Stranggranulierung von Coperion Pelletizing Technology ergänzen dieses Hochleistungs-Extrusionssystem. Mit einem maximalen Durchsatz von 10 kg/h eignet es sich sowohl für die Feuchtextrusion als auch für die kontinuierliche Heißschmelzextrusion (Hot-Melt-Extrusion, HME) im Labormaßstab. Bei dessen Realisierung nutzte Coperion seine in über 30 Jahren gewonnene Erfahrung mit Spezialanwendungen für Rezepturentwicklungen ebenso wie mit großen Produktionssystemen für diese anspruchsvolle Branche.

Präzise reproduzierbare Produktqualität

Ein Grund für die kontinuierlich wachsende Bedeutung der HME-Verarbeitung in der Pharmaindustrie ist die intensive Mischwirkung, wie sie die gleichläufigen ZSK-Doppelschneckenextruder von Coperion bieten. Dadurch lassen sich Wirk- und Hilfsstoffe ohne den Einsatz von Lösemitteln sehr fein und gleichmäßig in den Pharmapolymeren dispergieren, was eine hohe Bioverfügbarkeit der Pharmazeutika (auch der BCS-Klassen 2 & 4) unterstützt. Darüber hinaus verhindert das selbstreinigende Schneckenprofil dieser Systeme Toträume. Dadurch und weil deren spezifisches Drehmoment von 11,3 Nm/cm3 für ein optimales Verhältnis von Durchsatz zu Schneckendrehzahl und damit niedrige Produkttemperaturen sorgt, ist die Wärmebelastung der Produktbestandteile im temperaturgeregelten ZSK-Verfahrensteil gering. Zusammen mit der maßgeschneiderten Peripherie ermöglichen diese Systeme die exakte Einhaltung der Rezeptur und eine reproduzierbar hohe Produktqualität. Darüber hinaus lassen sich Verfahrensschritte wie die Verkapselung bzw. Geschmacksmaskierung in den Prozess integrieren.

Hochgenaue und maßgeschneiderte Dosierung von Inhaltsstoffen

Dosierer von Coperion K‑Tron sichern in Komplettanlagen die exakte Zugabe der Rezepturbestandteile in den Prozess. Coperion K‑Tron ist bekannt für seine hochgenauen Dosierlösungen für pharmazeutische Anwendungen. Die als volumetrische oder gravimetrische Einheiten erhältlichen Dosierer stellen gerade in kontinuierlichen Prozessen ihre hohe Zuverlässigkeit unter Beweis. Das breit gefächerte Angebot an Dosierermodellen ermöglicht es, verschiedenste Materialien – von feinsten Pulvern über Granulate bis zu Flüssigkeiten und Pasten – äußerst genau einem pharmazeutischen Prozess zuzuführen. Auch für Inhaltsstoffe mit anspruchsvollen Eigenschaften, wie schwerfließende oder klebrige Materialien, schießende Pulver, temperaturempfindliche Flüssigkeiten oder Stoffe mit hohem Gefährdungspotential, stehen passende Dosiersysteme zur Verfügung. Für komplexe Rezepturen können mehrere Dosierer um einen Extrudereinlauf gruppiert werden.

Auf der diesjährigen Interphex präsentiert Coperion K‑Tron seine neueste Entwicklung, die innovative pharmazeutische K3-PH-Dosiererlinie. Das Design des neuen Dosierers baut auf einem modularen Konzept mit deutlich reduzierter Standfläche auf. Er eignet sich bestens für die Gruppierung zu einem Cluster und kann schnell umgebaut und für neue Prozesse oder Rezepturen angepasst werden. Darüber hinaus sichert er eine einfachere, verbesserte Reinigung und Wartung.

Alle Coperion K‑Tron Dosierer in Pharma-Ausführung sind speziell dafür konzipiert, die strengen Anforderungen dieser Industrie zu erfüllen, einschließlich der Einhaltung von GMP-Richtlinien und dem Einsatz von FDA-zugelassenen Konstruktionsmaterialien.

Baukastensystem gibt maximale Flexibilität

Alle ZSK-Pharma-Extruder sind kompakt aufgebaut, einfach zu bedienen und optimal zugänglich für Reinigung und Wartung. Für höchstmögliche Flexibilität bei der Zugabe von Flüssigkeiten und beim Entgasen der Schmelze über Vakuum nutzt Coperion bei der Konzeption des Verfahrensteils ein Baukastensystem mit mehreren Gehäuseelementen, in denen die gleichläufigen Schnecken arbeiten. Das von der Baugröße unabhängige Da/Di-Verhältnis (Schneckenaußen- zu ‑innendurchmesser) von 1,55 ermöglicht ein sicheres Scale-up. Die Anlagen sind streng nach GMP-Richtlinien ausgeführt. Kunden erhalten eine komplette Dokumentation aller Prozessparameter (V‑Lifecycle) auf Basis einer URS (User requirement specification).

Präzise Granulierlösungen

Coperion Pelletizing Technology bietet passende Granulierungen, die speziell für pharmazeutische Anwendungen ausgelegt sind. Die Anlagen zeichnen sich durch ihre hohe Zuverlässigkeit und Produktqualität aus und haben sich vielfach in der Praxis bewährt. Um die hohen Anforderungen der Pharmaindustrie zu erfüllen, werden entsprechende Materialien und Oberflächen eingesetzt. Ein besonderer Fokus liegt auf der guten Zugänglichkeit und der leichten Reinigbarkeit der Anlagen. Darüber hinaus können weitere Features, wie beispielsweise eine Granulatlängenverstellung, realisiert werden.

Dazu Stefan Gebhardt, General Manager Business Unit Food & Pharma bei Coperion: „Wie alle Branchen strebt auch die Pharmaindustrie stetig nach einer Steigerung der Prozesseffizienz. Hier bieten wir mit unseren kontinuierlich arbeitenden ZSK-Extrusionssystemen interessante Perspektiven, denn gegenüber den herkömmlichen Batchverfahren ermöglichen sie mehr Produktivität ohne Qualitätskompromisse, und dies bei geringerem Platzbedarf. Auch die FDA unterstützt den Trend zu kontinuierlichen Verfahren, weil sie die Produktentwicklung beschleunigen können und den Zeitaufwand in der Produktion verkürzen. Und als letztes Glied in der Kette profitieren auch die Patienten vom Einsatz unserer Extruder, weil deren intensive Dispergierwirkung die Bioverfügbarkeit der eingearbeiteten Pharmaka steigern und damit die Wirkung optimieren kann.“