Die neue Softwarelösung Shop Floor Integration Version 2.0 ist insbesondere für bestehende Pharmafabriken mit vorhandenen Maschinen ausgelegt, indem sie vor der Installation einen digitalen Zwilling des vorhandenen Systems erzeugt. Mit Hilfe dieser neuen Lösung konnten Ingenieure bei der Systemintegration gegenüber bestehenden Lösungen zwischen 40 und 70 Prozent an Zeitaufwand sparen.

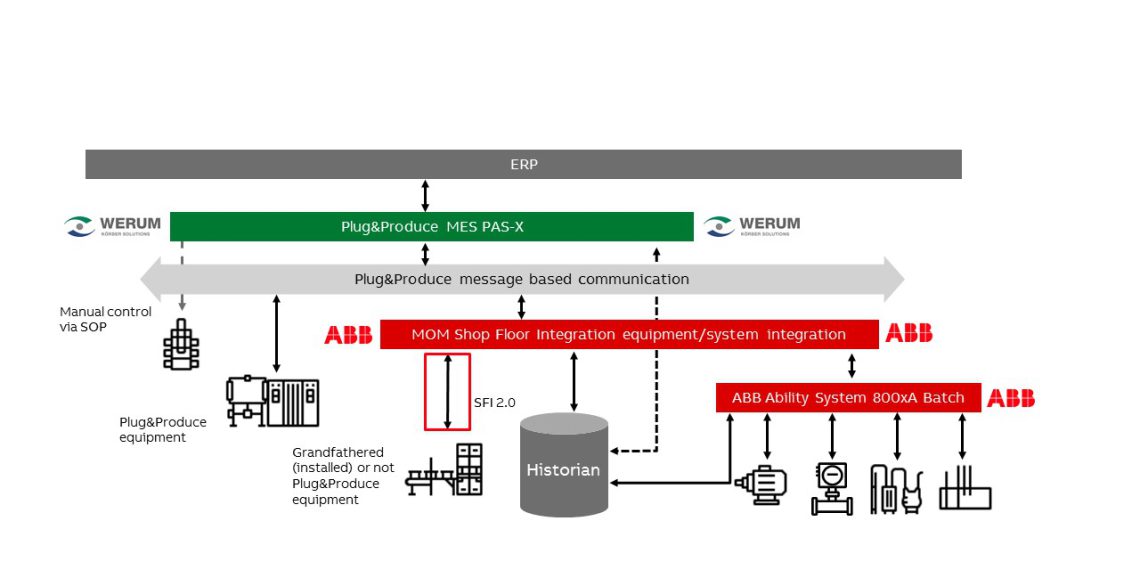

Shop Floor Integration verbindet das Produktionssteuerungssystem (MES) PAS‑X von Werum über eine Schnittstelle mit dem vorhandenen Maschinenpark im Produktionsbereich. Diese Digitalisierung der Produktion verhindert Engpässe, reduziert Durchlaufzeiten und damit die Lagerbestände, setzt Kapazitäten frei und steigert die Effizienz.

Mit der neuen Version können Pharmaunternehmen erstmalig vor der Einbindung der physikalischen Maschine von dieser einen digitalen Zwilling bezüglich des Laufzeitverhaltens erzeugen. Dies ist insbesondere bei der Integration bereits installierter Maschinen sehr hilfreich, da die Integration vorab simuliert werden kann.

Dazu hat ABB gemeinsam mit Werum ein nachrichtenbasiertes Kommunikationssystem entwickelt, über das MES und Produktionsmaschinen miteinander kommunizieren, Daten wie Qualität, Sollwert und Verbrauch austauschen und regelmäßig synchronisiert werden.

Zwei Pharmaunternehmen haben das Produkt Shop Floor Integration bereits eingeführt. GE Healthcare setzt es in einem neuen Werk ein, und ein weiteres Pharmaunternehmen implementiert Shop Floor Integration derzeit in einem bestehenden Werk. Bei GE Healthcare im schwedischen Uppsala kommt weltweit erstmalig das nachrichtenbasierte Kommunikationssystem von ABB zum Einsatz, das MES und Prozessleitsystem miteinander verbindet.

Bisher war der Weg zur Integration von Produktionssystemen aufwändig und mehrstufig. Das Unternehmen hat die oft langwierigen notwendigen Prozesse zur Definition von OPC-Tags, Handshakes, Status und Logik verkürzt und durch eine einfache, effiziente und qualifizierte Schnittstelle ersetzt, die nur wenige Schritte erfordert: Definition der Nachricht, Definition der Interaktion von PAS‑X und des Master Batch Record mit Prozessschritten, und schließlich Definition von DCS- und Batch-Interaktionen und Prozessschritten. Dadurch fallen fehlerträchtige Zwischenschritte weg und das Programmieren wird einfacher, bei weniger Interaktion zwischen Maschine und Bediener während des Herstellungsprozesses.