Mit dem Durchbruch ungenutzte Energie aus dem Bremsbetrieb von Wickelmaschinen, Prüfständen und Aufzügen zurückzugewinnen wurde von MSF-Vathauer ein neuer Stand der Technik umgesetzt.

Eine Einführung von Systemen zur Energierückgewinnung scheiterte bisher an unzureichendem Wirkungsgrad und zu hohen Investitionskosten. Mit praxisnaher Forschung ist es dem Innovationsteam von MSF-Vathauer Antriebstechnik GmbH & Co. KG gelungen dieses Manko auszugleichen. Mit dem Energierückgewinnungssystem kann verlorene Bremsenergie jetzt nahezu verlustfrei in das Anlagennetz zurückgeführt werden.

AC-Standardmotoren und Servoantriebe sind in der Antriebstechnik weit verbreitet. Das bereits mehrfach installierte Energy-Recover-System (ERS) ist multifunktional und kann in fast allen Bereichen bei der Entstehung von Bremsenergie eingesetzt bzw. nachgerüstet werden. Ohne Zwischenspeicherung wird die überschüssige Energie aus dem Bremsbetrieb vom ERS direkt in das Anlagennetz mit einem Wirkungsgrad von 98 % zurückgeführt! Schon die ersten Projekte wurden mehrfach ausgezeichnet. Darunter eine Ehrung als TOP-Innovator 2016 im Rahmen der innovativsten Unternehmen im Mittelstand und “Gold Medal” auf der AUTOMATICON in Warschau (Polen).

„Aus unseren Forschungsarbeiten am ERS können jetzt nicht nur Neuanlagen profitieren. Durch einfache und schnelle Inbetriebnahme hat sich das System auch als Nachrüstsatz bei Bestandsanlagen bzw. bei Retrofitmaßnahmen bewährt. Die Investitionskosten liegen je nach Anwendung im dreistelligen Bereich und sind daher vergleichsweise gering. Für den Controller im Unternehmen ein seltenes Erlebnis, wenn sich eine Investition, also der ROI, bereits nach wenigen Monaten gerechnet hat“, so Marc Vathauer, Geschäftsführer von MSF-Vathauer Antriebstechnik.

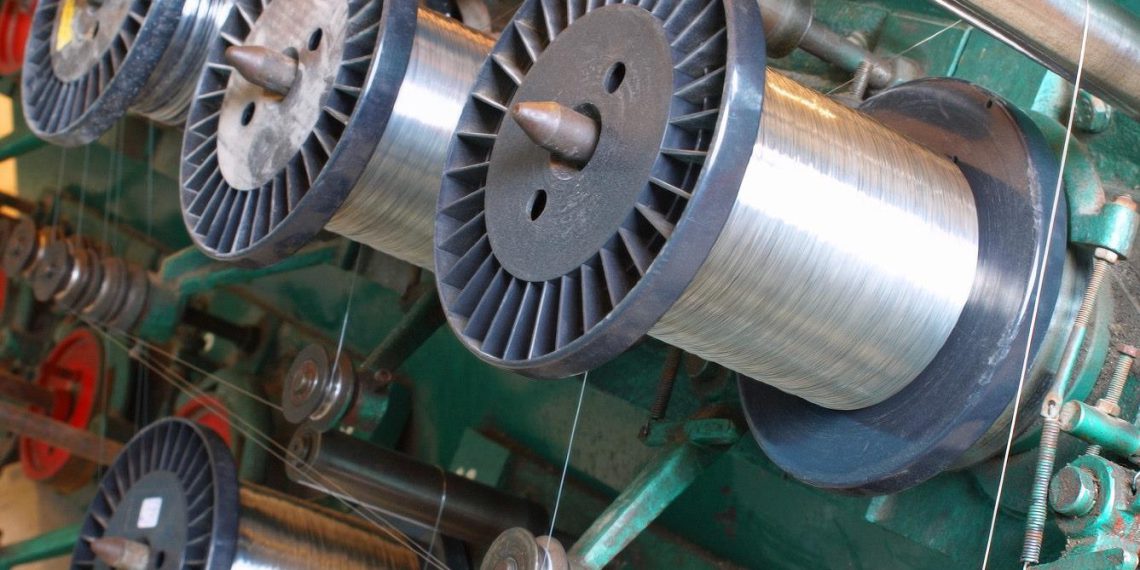

Investition schafft Mehrgewinne: Wickelmaschine wird Stromerzeuger

Bei der Produktion von Flächenmaterialien, wie beispielsweise Papier, Folie, Textilien oder auch Draht, werden große Wickeleinheiten verwendet. Der energieaufwendige Produktionsprozess ist dabei ein hoher Kostenfaktor. Durch unterschiedliche Antriebskonzepte muss das abgewickelte Material mit Hilfe des Abwicklers immer auf Spannung gehalten werden. Dabei wird über einen frequenzgeregelten Antrieb permanente generatorische Energie erzeugt, die bisher ungenutzt „verpuffte“. Über das ERS aufbereitet wird sie in das Anlagennetz zurückgeführt, so dass die Energieaufnahme und somit die Energiekosten der Wickelmaschine erheblich gesenkt wird. In aktuellen Applikationen werden dabei IE2 oder IE3 Motoren eingesetzt und durch einen entsprechenden Frequenzumrichter geregelt. Bisher war es auf Grund der generatorischen Betriebsart notwendig einen Bremswiderstand einzusetzen der die entstehende Wärme ungenutzt in die Umgebung abgab. Die hohen Betriebstemperaturen erzeugen dabei ein erhöhtes Brandrisiko. Bei einigen Anwendungen muss zur Senkung der Temperatur daher zusätzlich eine sekundäre Klimatisierung zur Kühlung eingesetzt werden.

Zur Kostensenkung bei gleichzeitiger Energierückgewinnung wurden Bremswiderstände jetzt durch das ERS ersetzt. Das Rückspeisemodul führt die bisher verlorene generatorische Energie im Dauerbetrieb sowie im Aussetzbetrieb wieder in das Anlagennetz zurück.

Darüber Hinaus entfällt eine erforderliche Klimatisierung durch die geringe Wärmeentwicklung des ERS bei gleichzeitiger Senkung der Anlagenenergiekosten. Auf die Verwendung von Filter oder Drosseln bei der Installation kann verzichtet werden. Dadurch entfallen die sonst üblichen Mehrkosten für zusätzliche EMV Maßnahmen.

In einem aktuellen Projekt wird ein Abwickler mit einem Durchmesser von 1100mm verwendet, der einen Zug von ca. 650N hat. Bei einer Drehgeschwindigkeit von 200m/min kann eine Rückspeiseleistung von etwa 1360W erzielt werden. Aufgrund des Energy-Recovery-Systems kann diese Wickelmaschine, welche in einem 24/7 Produktionsbetrieb läuft, durch zurückgeführte Energie eine Ersparnis von 3.504EUR pro Jahr aufweisen. Die nachstehenden Messergebnisse zeigen die Energieeinsparungen bei verschiedenen Wickelgeschwindigkeiten.

E- Bike Prüfstände erzeugen Eigenstrom

Der Verkauf von Pedelecs oder E‑Bikes wird in den kommenden Jahren weiterhin einen rasanten Zuwachs haben. Laut Zweirad-Industrie-Verband ZIV wurde 2016 mit 13 Prozent eine Steigerung auf insgesamt 605.000 in Deutschland verkaufter E‑Bikes (2015: 535.000 Stück) erreicht. Nach einer Erhebung im März 2017 sind laut ZIV bereits drei Millionen E‑Bikes auf deutschen Straßen unterwegs.

Die Antriebe verschiedener E‑Bike Motoren werden durch einen Leistungstest auf entsprechenden Prüfständen durchgeführt. Dabei werden umfassende Belastungstests des Motors simuliert und die Motoren applikationsbedingt im Dauerbremsbetrieb generatorisch betrieben. Die so erzeugte Energie gibt bei der Verwendung herkömmlicher Bremswiderstände die im Prozess anfallende Wärme an die Umgebung sowie Schaltschränke ab und heizt sie entsprechend auf.

Die Energie wird bisher aus Hub‑, Senk- und Bremsbewegungen durch Bremswiderstände in Verlustwärme umgewandelt. Durch das Energy-Recovery-System kann genau diese potentielle Energie dem System wieder zurückgeführt werden. Dadurch werden Energie- und Betriebskosten erheblich gesenkt und der ROI der Produktionsanlage wird somit schneller erreicht. Dies unterstützt nicht nur den unmittelbaren Mehrgewinn, sondern fördert zugleich auch die Nachhaltigkeit und Umwelt und trägt so positiv zur Zertifizierung nach ISO 50001 bei. Ein weiteres Entscheidungskriterium bei Prüfständen ist eine geringe Baugröße. Mit kompakten Abmessungen von 312 x 112 x 90 mm (L x B x H) ist das Energierückgewinnungssystem im Vergleich zu einem Bremswiderstand leicht einzusetzen und daher optimal geeignet. So kann im Schaltschrank deutlich Platz eingespart werden.

Aufzugsanlagen steigern Energieeffizienz

Beim generatorischen Betrieb der Auf- und Abfahrt von Aufzügen fallen hohe Energieüberschüsse an, die über den Bremswiderstand ungenutzt abgebaut werden. Diese hohen Energieüberschüsse werden durch das ERS umgewandelt und wieder eingespeist. In den Niederlanden überzeugt das ERS System in einem 16 stockigen Wohnhaus mit 4 Aufzügen. Schon in den ersten 37 Tagen konnte ein zusätzlicher Energiegewinn von 101kWh erreicht werden. Die Aufzugsanlage wird von einem 11kW Motor sowie von einem entsprechenden Frequenzumrichter betrieben. Eine Hochrechnung auf den Jahreszyklus des Aufzuges ergibt eine Energieeinsparung in Höhe von 1000 kWh. Diese Werte haben den Betreiber und Hersteller überzeugt. In den Folgemonaten werden weitere Aufzüge nachgerüstet. Auch bei der Aufzugsanwendung wird von der kompakten Baugröße sowie von der schnellen und rückwirkungsfreien Installation des ERS profitiert.

Plug and Play Gewinnmaximierung für Frequenzumrichter und Servoregler auf dem Punkt

Das ERS wird zum Nachrüsten von Bestandsanlagen bzw. Retrofit und zur Installation in Neuanlagen nachgefragt. Eine einfache und schnelle Inbetriebnahme, optional auch parallel zu einem Bremswiderstand, ermöglicht eine direkte Energierückspeisung ohne Zwischenspeicherung.