Sie sind einer der Gründer von Apium Additive Technologies, wie sind Sie ursprünglich auf die Idee gekommen ein 3D-Druck-Unternehmen zu gründen?

Prof. Okolo: Die Inspiration, ein 3D-Druck-Unternehmen zu gründen, kam durch meine Forschungstätigkeit. Ich habe viel an der Wechselwirkung zwischen Materialien und Verarbeitungswerkzeugen gearbeitet. Vor etwa acht Jahren begann ich mit dem Thema 3D-Druck, allerdings mit Metallen. Zu diesem Zeitpunkt kam mir die Eingebung, wenn ich die Möglichkeit hätte das Klassenzimmer zu verlassen und einer Tätigkeit in einem Geschäftsumfeld nachzugehen, wäre das wahrscheinlich eine Thematik die ich verfolgen könnte.

Was ist Apiums Haupttätigkeit und warum haben Sie die Fused Filament Fabrication Technologie gewählt?

Prof. Okolo: Im Mittelpunkt stehen bei uns die Materialien, auch aufgrund meiner früheren Tätigkeit. Wenn wir uns den 3D-Druck anschauen stellt man schnell fest, dass die Materialien eine entscheidende Rolle spielen. Produkte sind abhängig vom Material, und ebenso ist der 3D-Druck davon abhängig. Zudem ist es ein sehr junges Fertigungsverfahren und wir hatten das Gefühl mit neuen Materialen etwas bewegen zu können. Deswegen entschieden wir uns für PEEK als erstes Material. Die Fused Filament Fabrication haben wir aus zwei Gründen ausgewählt: zum einen aus der Investmentsichtweise, da man in dieses Verfahren einfacher investieren kann. Zum anderen aufgrund des nötigen Wissens, man findet über dieses Verfahren deutlich mehr Informationen als über jedes andere. Der Grund ist offensichtlich, Polymere waren die ersten 3D gedruckten Materialien.

Lassen Sie die letzten 3 Jahre Revue passieren, was waren die größten Herausforderungen zu Beginn und Erfolge bis jetzt?

Prof. Okolo: Wie bei jedem anderen Unternehmen war die größte Herausforderung die Investmentkosten zu stemmen und die benötigten Gelder zu bekommen um unsere Ideen, die in einem Labor entwickelt und in Kundenumgebung getestet wurden, auf den Markt zu bringen. In Bezug auf unsere Erfolge, ist der größte Erfolg die Menschen die mit uns hier arbeiten, unser Team, der Fakt, dass es uns möglich war dynamische Köpfe zusammen zu bringen die sich der Sache hingeben. Oft vergleiche ich die Geschäftswelt mit einem Kriegsgebiet, man benötigt gute Soldaten um eine Schlacht zu gewinnen und eine Strategie für die nächste Schlacht.

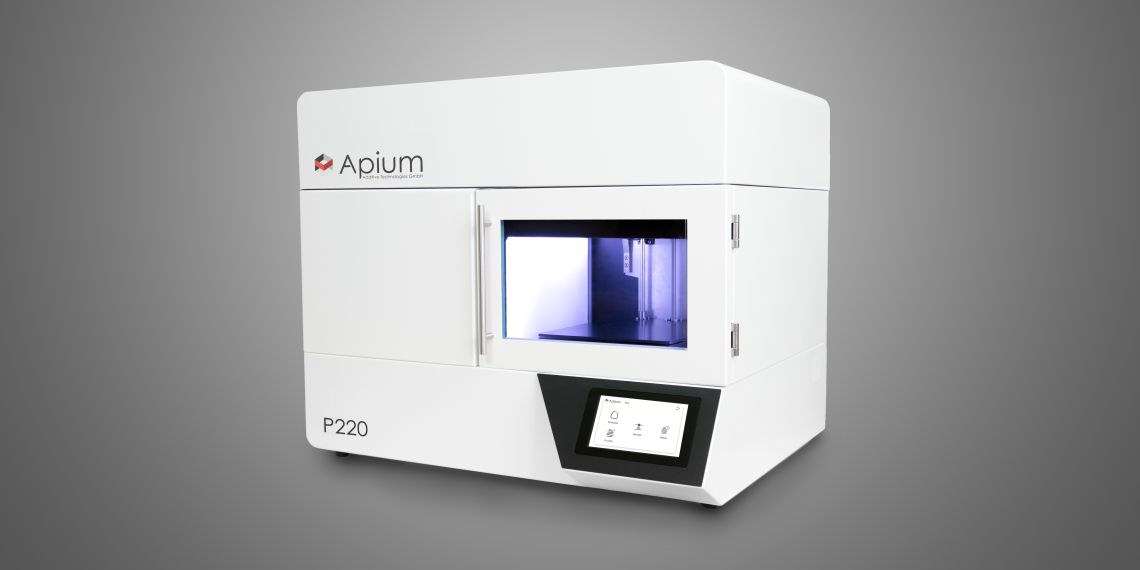

Ihr derzeitiger Flaggschiff-Drucker ist der Apium P155, aber es wird einen neuen geben, den P220. Dieser wird von der Heidelberger Druckmaschinen AG hergestellt. Was sind die Hauptunterschiede im Vergleich zum P155?

Prof. Okolo: Zum einen gibt es Bedarf an einer größeren Maschine, aus verschiedenen Gründen, und die Größe ist ein entscheidender Unterschied. Zum anderen sind es die mechanischen Eigenschaften, die Mechanik, welche sich im P220 finden lässt ist jener aus dem P155 überlegen. Das ermöglicht uns längere Arbeitszeiten, es ermöglicht dem Druckkopf sich einfacher zu bewegen und erhöht die Zuverlässigkeit des Systems, auch in Bezug auf die Reproduzierbarkeit der gedruckten Teile. Der P220 wird insgesamt eine bessere Leistungen abliefern können.

Welche Absicht steckte hinter der Entwicklung des Apium P220?

Prof. Okolo: Unsere Kunden hatten einen großen Einfluss auf die Entwicklung des P220. Einer unserer Mitarbeiter, Mr. Gopal, führte einige Umfragen durch, was unsere potentiellen Kunden gerne in einem 3D-Drucker sehen würden, und am gefragtesten war die Größe. Also entschieden wir uns dazu, einen 3D-Drucker zu entwerfen der ein verhältnismäßig größeres Bauvolumen besitzt.

In welchen Industrien und Branchen kann der neue Drucker genutzt werden? Welche Anwendungen sind dabei möglich?

Prof. Okolo: Man muss im Hinterkopf behalten, dass der 3D-Druck, oder Additive Manufacturing wie man ihn auch nennt, kein Massenproduktionswerkzeug ist — das ist er wirklich nicht. Er ist ein Massen-Anpassungswerkzeug. Also schauen wir in Richtung derer Industrien, bei denen der Bedarf nicht bei Massenware, sondern Kleinserien liegt, die zusätzlich flexibel im Design sein wollen. Auf Basis dessen sind die Schlüsselindustrien der Medizinsektor, Luft- und Raumfahrt und mit großem Bedarf der F&E Bereich. In diesen Bereichen werden nicht tausende Teile hergestellt, sondern zehn mit denen dann experimentiert wird, das Design wird geändert und die nächsten Tests können durchgeführt werden.

Apium ist dafür bekannt PEEK zu drucken, wie wichtig ist es die Kristallinität von PEEK kontrollieren zu können?

Prof. Okolo: Das ist entscheidend, da die Kristallinität PEEK in seiner Einzigartigkeit ausmacht. Die kristalline Phase gibt PEEK den strukturellen Halt, wenn diese entfernt werden würde, würde es sich wie eine normales Polymer verhalten. Wenn wir die Kristallinität kontrollieren können, kontrollieren wir damit auch die nominale Festigkeit des gedruckten Bauteils, vor allem in Z‑Richtung. Teile der Bemühungen welche wir derzeit unternehmen, sind zu verstehen, wie die Bildung von Kristallen auftritt. Wir müssen fähig sein, die Informationen bezüglich der Daten zu verarbeiten, bei welchen Temperaturen wir die meisten kristallinen Bereiche erhalten und wie die Anzahl der Kristalle das mechanische Verhalten der gedruckten Teile beeinflussen. Unsere Fähigkeit die Kristallinität zu kontrollieren steht im Mittelpunkt unserer Verarbeitungsstrategie.

Welche anderen Hochlesitungspolymere oder Materialien können mit einem Apium 3D-Drucker verarbeitet werden? Planen Sie weitere zu entwickeln?

Prof. Okolo: Neben PEEK haben wir PVDF, das ist ein Fluorpolymer und kommt aus der gleichen Familie wie Teflon, wir haben auch ein Copolymer, POM‑C, außerdem haben wir Ultem oder PEI, das ist ein Polyamid. Diese Polymere haben sehr spezifische Anforderungen, Bedürfnisse und Funktionen in der Industrie. Wir haben diese Polymere ausgewählt, weil wir uns in einer Nischeanwendung befinden. In Verbindung damit wissen wir, dass es neue Anwendungen geben wird, in welchen modifizierte Materialien genutzt werden könnten, und wir verfolgen diese Anwendungen. Ein typisches Beispiel ist die Entwicklung von 3D gedruckten Spritzgusseinsätzen. Polymere werden dabei im Mittelpunkt stehen, aber da sie schlecht thermisch leiten, wissen wir, dass wir sie modifizieren müssen um die funktionellen Ansprüche zu erfüllen. Wir sehen das in naher Zukunft, wir werden neue Materialien in unser Portfolio aufnehmen.

Zudem laufen aktuell Bemühungen in Bezug auf den Metall 3D-Druck, wobei wir ausnutzen was bereits vom sogenannten Metall-Spritzguss bekannt ist. Bei unserem Prozess haben wir eine metallische Phase gefüllt mit einer Polymermatrix, diese wird dann in Form gebracht und anschließend entbunden, dabei wird die polymere Phase entfernt, während versucht wird die Geometrie des Teils aufrecht zu erhalten, abschließend wird ein Sinterprozess durchgeführt. Es ist also nicht nur drucken, sondern andere Prozesse sind im Ablauf involviert um das fertige Teil zu erhalten. Dass das mit unserer Technologie möglich ist wurde bereits gezeigt und wir verfolgen das Thema aus der Sichtweise, dass unsere Technologie bei Apium für die Verarbeitung von Metall-gefüllten Polymeren in einer einzigartigen Weise verwendet werden kann. Wir sehen dieses Vorhaben in naher Zukunft und werden es ebenso in unser Produktportfolio aufnehmen.

Was sind Ihrer Meinung nach die größten Vorteile einen Apium 3D-Drucker gegenüber einem anderen zu wählen?

Prof. Okolo: Der Drucker ist dafür mit der Materialwissenschaft hinter dem Prozess konzipiert, denn man muss die Rolle der Materialwissenschaft verstehen um einen guten Prozess zu erhalten. Was unsere Drucker einzigartig macht ist die Art wie die Materialien in der Maschine behandelt werden, genauso, wie ein Fachmann das tun würde. Die Professionalität hinter der Verarbeitung ist das, was uns von unseren Mitbewerbern unterscheidet. Und natürlich, nicht weil ich mit Apium verbunden bin, lautet meine Empfehlung, einen Apium 3D-Drucker statt eines anderen zu kaufen.

Was sind Apiums Ziele für die nächsten Jahre?

Prof. Okolo: Wir sehen den medizinischen Bereich als eine neue Welt. Der Grund dafür ist, dass sich die Anfragen, die wir von außen bekommen, mehr und mehr auf den medizinischen Sektor beziehen. Es gibt eindeutig einen Markt den es zu erobern gilt und wir müssen uns auf diesen Kampf vorbereiten. Der Markt ist wie ein Schlachtfeld, zu welchem wir noch keinen Zugang haben, und je früher wir uns bereitmachen und dorthin gelangen um diesen Bereich zu dominieren und einzunehmen, desto besser für uns.

Haben Sie noch weitere Punkte die Sie unseren Lesern mitteilen möchten?

Prof. Okolo: Einen Punkt habe ich, dabei geht es um 3D-Drucktechnologien generell. Das ist eine sehr mächtige Technologie, welche Vorteile für industrielle Hersteller bereithält, und ihre Rolle ist sehr komplementär. Sie wird nicht alle Probleme der Industrie lösen, welche wir in der Produktion und Herstellung haben; Industrien müssen zu schätzen wissen, dass die Rolle des 3D-Drucks, oder Additiver Fertigung, eine ergänzende ist, das ist meine Aussage für die Welt.

Apiums Pläne für die nächsten Monate sind klar definiert in Anbetracht der Punkte die CTO Prof. Dr. Brando Okolo genannt hat. Der erste Schritt, den neuen Apium P220 3D-Drucker für Hochleistungsmaterialien, maßgeschneidert auf die Bedürfnisse der Kunden, zu entwickeln und auszuliefern, ist getan. Neue Materialien werden zu ihrem Portfolio hinzugefügt werden, 3D-Druck von Metallen wird die Grenzen des reinen Polymerdrucks sprengen. New materials will be added to their portfolio, 3D printing metals will exceed the limits of just printing polymers. Neue Märkte werden dank Apiums Aktivitäten in der Medizinbranche erschlossen. Apium bleibt so innovativ in den nächsten Jahren, wie sie mit der Fused Filament Fabrication für Hochleistungspolymere begonnen haben.

Biographie: Prof. Dr. Brando Okolo arbeitete als Professor der Materialwissenschaften und Ingenieurwesen an der Deutschen Universität in Kairo – Ägypten. Er war über Jahre als Dozent und Forscher am Karlsruher Institut für Technologie (KIT) in Deutschland Vollzeit beschäftigt, wo er seinen Beitrag zur Entwicklung von Rapid Prototyping Prozessketten für ein, von der deutschen Regierung finanziertem, Projekt leistete. Er veröffentlichte ausführlich zum Thema struktureller Integrität von Komponenten für den Mikrosystem-Technologie Sektor, welche mittels Rapid Prototyping Verfahren hergestellt wurden und betreute sowohl wissenschaftliche Arbeiten als Abschlussarbeiten im Bereich 3D-Druck und additiver Fertigung. 3D-Druck ist sein derzeitiger Forschungsschwerpunkt, mit der Absicht die Vorteile für die Branchen Medizin, Automobil, Luft- und Raumfahrt, Ausbildung, Elektronik, Unterhaltung sowie Öl & Gas hervorzubringen. Er vereint Wissen, Fähigkeiten und Kompetenzen in Bezug auf 3D-Druck Themen, auf Expertenebene. Im August 2014 gründete er das Unternehmen Apium Additive Technologies GmbH (vorher INDMATEC GmbH) zusammen mit seinem Freund und Geschäftspartner Tony Tran-Mai.