Ganz nach der Devise “Patienten und medizinisches Personal schützen” entwickelte der Maschinenbauer MBL Solutions aus Apulien innerhalb von nur vier Monaten eine der ersten italienischen Maschinen für die vollautomatische Herstellung medizinischer Gesichtsmasken. Das gelang auch dank des schnellen Supports durch den Bauteilexperten MISUMI.

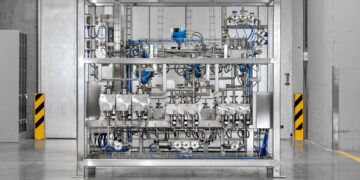

Berührungspunkte mit dem Medizinsektor gab es bei MBL Solutions kaum, denn das italienische Unternehmen produziert größtenteils Verpackungstechnologie, Robotersysteme, Mikrowellen für industrielle Anwendungen und Maschinen für die Herstellung von Photovoltaik-Paneelen. Doch die Corona-Krise forderte große Umstellungen: So entwickelte das Unternehmen LPMA-100, eine vollautomatisierte Maschine für die Produktion von Gesichtsmasken für medizinisches Personal. Sie produziert Masken aus Vlies, die dann auf einer Sterilisationseinheit von Microglass mit Infrarot-Heating-Technologie sterilisiert werden und abschließend eine Verpackungsmaschine von Laferpack durchlaufen. Auf diese Weise entstehen bis zu 100 hygienische und fertig verpackte Masken pro Minute.

Diverse Bauteile aus einer Hand

Was macht diese Anlage zu einer außergewöhnlichen Errungenschaft? LPMA-100 ist eine der ersten Maschinen, mit denen in Italien vollautomatisch Mundschutze produziert werden. Außerdem dauerte die Entwicklung lediglich vier Monate – nur die Hälfte der Zeit, die normalerweise für die Konstruktion einer derartigen Maschine benötigt wird. Das ist unter anderem darauf zurückzuführen, dass das Unternehmenrund 40 Prozent der benötigten mechanischen Bauteile aus einer Hand lieferte: Linearwellen, Kugellager, Umlenkrollen, Zahnräder, Scheiben, Riemen, Positionierstifte, Scharnierbolzen und viele mehr. Dadurch konnte MBL Solutions die Anzahl der Zulieferer drastisch reduzieren und damit viel Zeit in den Bereichen Lieferantenmanagement und Konstruktion einsparen. „Der Faktor Zeit war der wesentliche Aspekt für den Erfolg des Mundschutzprojektes. Dabei ging es für uns insbesondere darum, die Vorlaufzeiten für die benötigten Komponenten zu minimieren“, erklärt Luigi Maldera, Geschäftsführer von MBL Solutions, und fügt hinzu: „Dass uns das gelang und wir das Projekt zu einem erfolgreichen Abschluss bringen konnten, haben wir insbesondere der großen Unterstützung durch unsere Partner zu verdanken.“

Zeitraubende Schritte einsparen

Das Unternehmen verfolgt ein Total-Cost-Saving(TCS)-Konzept, das es Kunden ermöglicht, über den gesamten Beschaffungsprozess hinweg zeitraubende Arbeitsschritte einzusparen. Auf Kundenseite verbleiben lediglich die intuitive Konfiguration und die Bestellung der Komponenten im Online-Shop. Darüber hinaus werden bis zu 70 Prozent der Bauteile geliefert, die für eine Applikation benötigt werden, und konsolidiert damit mehrere Anbieter, was die Beschaffung deutlich effizienter macht. Im Zentrum des Angebots steht kein Produkt, sondern ein Konzept: der Online-Katalog. In diesem können Kunden unter enorm vielen unterschiedlichen Komponenten sehr einfach und schnell die passenden finden und diese präzise nach individuellen Anforderungen konfigurieren. „Unser Online-Shop und die enge Zusammenarbeit mit der technischen Abteilung und dem Einkauf des Kunden ermöglichten es uns, die wichtigsten Anforderungen von MBL Solutions zuverlässig zu erfüllen: eine schnelle und pünktliche Lieferung bei hoher Produktqualität. Damit trugen wir zum erfolgreichen Abschluss des LPMA-100-Projekts bei“, sagt Antonio De Pace, Senior Business Specialist in der Mailänder Vertriebsniederlassung von MISUMI.