Die rasant fortschreitende Digitalisierung hat neue Technologien und flexible Produktionskonzepte hervorgebracht. Diese haben Einfluss auf die Abwicklung von Investitionsprojekten, bei welchen der Grundstein für die digitale Abbildung von Produktionsanlagen gelegt wird. Die langjährige Erfahrung in der Abwicklung von Großprojekten in der Pharmaindustrie und die durchgängige Digitalisierung der internen Engineeringprozesse hat ZETA nun dazu veranlasst, neue Strategien zu entwickeln, um durch sinnvolle Nutzung der digitalen Engineeringdaten Komplexität während des Anlagenbetriebs abzubauen. Mit neuen Smart Tools für Wartung und Instandhaltung unterstützt das Unternehmen dabei als kompetenter Digitalisierungspartner weit über eine erfolgreiche Inbetriebnahme eines Anlagenprojekts hinaus.

Smart Maintenance dank Digitalisierung und Industrie 4.0

Der Begriff Smart Maintenance beschreibt die Entwicklung der Instandhaltung im Zeitalter von Digitalisierung und Industrie 4.0. Durch neue Technologien, Abläufe und Organisationsstrukturen ergeben sich auch neuartige Schwachstellen und Abnutzungsformen. Diesen kann nur mit einer adäquaten Instandhaltung begegnet werden, die von Beginn an über Eigenschaften wie Vernetzung, Dezentralisierung und Intelligenz verfügt und dadurch einen unmittelbaren Einfluss auf die Erfolgsfaktoren Zeit, Kosten und Qualität einer Produktionsanlage hat. Ziel von Smart Maintenance ist es, die technische und ökonomische Wirksamkeit der Maßnahmen zur Instandhaltung unter der ganzheitlichen Betrachtung des jeweiligen Produktionssystems zu maximieren.

Der digitale Zwilling als Wartungsunterstützung

Voraussetzung für den Erfolg eines Smart Maintenance Tools, etwa im Form einer digitalen Applikation für die Instandhaltung in biopharmazeutischen Produktionsbetrieben, ist die Kombination einer benutzerorientierten Softwarelösung mit wartungsrelevanten digitalen Daten. Diese Kombination muss speziell auf die Anforderungen der Produktionsanlagen zugeschnitten sein und im Idealfall über eine Vielzahl integrierter Funktionen verfügen, die einen effektiven Wartungsprozess ermöglichen.

Die ausgefeilteste Softwaretechnologie kann ihren Nutzen jedoch nur entfalten, wenn sie Zugriff auf geeignete Daten mit den für den Wartungsprozess relevanten Inhalten hat. Die Erstellung der benötigten Inhalte ist gerade im streng standardisierten und reglementierten biopharmazeutischen Produktionsbereich äußerst komplex und aufwändig. Die Lösung: Die detailreiche Planung im Anlagenbau generiert bereits ein virtuelles Abbild der Anlagen, welches auch als digitaler Zwilling bezeichnet wird. Damit entsteht also schon während des Engineeringprozesses eine Datenbasis für später im Lebenszyklus nutzbare Softwaresysteme.

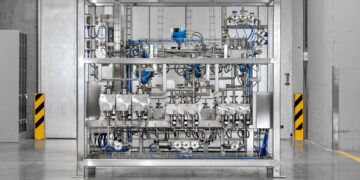

ZETA setzt bei der Digitalisierung der Engineeringprozesse auf eine Softwareumgebung, in deren Zentrum das Produkt Comos von Siemens steht. Beginnend bei der Machbarkeitsstudie wird der Kunde in den Planungsprozess nahtlos eingebunden. Durch die detaillierte 3D-Planung wird es ermöglicht, die Erwartungen des Kunden hinsichtlich Anlagenergonomie, Wartungsfreundlichkeit aber auch Platzbedarf und Bedienbarkeit zu erfüllen. Datenkonsistenz und Echtzeitänderungen erhöhen dabei ganz automatisch die Effektivität, Flexibilität und Agilität während der Projektphase. Die Kombination von digitalen Werkzeugen und Expertise im Bereich Integriertes Engineering wird bei dem Unternehmen unter dem Begriff Smart Engineering zusammengefasst.

Dieses Smart-Engineering-Konzept unterstützt schnellere Realisierungszeiten, da alle Disziplinen über alle Projektphasen hinweg integriert sind: Prozess‑, Mechanik‑, Steuerungs- und Elektrotechnik, Automatisierung, Fertigung und Dokumentation werden in digitale Workflows und digitale Tool-Chains eingebunden. Dazu werden P&IDs, 3D-Visualisierung, detaillierte Spezifikationen, Elektropläne, Verbindungen zum Automatisierungssystem und Echtzeitdaten erstellt und ergänzen damit die Prozessmodelle der Anlage.

Virtuelles Multitalent: ZETAs Smart Maintenance Navigator

Aus dieser digitalisierten Arbeitsweise entsteht während der Planungsphase ein umfangreicher Digitaler Zwilling des jeweiligen Projekts. Die dabei generierten Daten sind bereits vor der Realisierung der Anlage verfügbar und können über den gesamten Lebenszyklus der Anlage hinweg praktisch nutzbar gemacht werden. Der Smart Maintenance Navigator (SMN) ist dafür ein anschauliches Beispiel. Basierend auf den Bedürfnissen der führenden Pharmaunternehmen entwickelt, sorgt sein Service auf mobilen Endgeräten – Tablets, Smartphones oder Wearables – für eine nachhaltige Optimierung des Wartungsprozesses. Als virtueller Assistent verknüpft er relevante Informationen für Wartungsintervalle mit Anlagedaten und führt den Wartungstechniker gezielt durch die Anlage, um Instandhaltungstätigkeiten effizient durchführen zu können.

Somit wird im 2D und 3D-Modell die Wartungsumgebung identifiziert, das Equipment hervorgehoben und die notwendigen Arbeitsschritte beschrieben. Dabei werden konkrete Daten zu Ersatzteilen bzw. benötigten Werkzeugen für Montagetätigkeiten aus den digital hinterlegten Handbüchern am Mobilgerät ausgelesen. Im Gegensatz zu Papierdokumenten oder PC-basierten Systemen ist der Smart Maintenance Navigator flexibel einsetzbar, läuft auf dem mitgeführten Mobilgerät und ist immer auf dem aktuellen Stand der Anlage.