Viele pharmazeutische Produkte werden auf Basis von Pulvern hergestellt oder durch solche veredelt. Seien es Gele, Salben oder Suspensionen, die Beschichtungen von Tabletten oder bei der Herstellung von Granulaten. Verwendet werden dabei Pulver und Pulvergemische jeglicher Art. Das Wichtigste für die Verarbeiter: Nicht nur muss die Qualität stimmen, auch müssen die Ergebnisse zuverlässig reproduzierbar sein und sich den oft minutiös abgestimmten Vorgaben der Prozesskette unterordnen. Hier kommen die Stärken der Technik von ystral zum Einsatz.

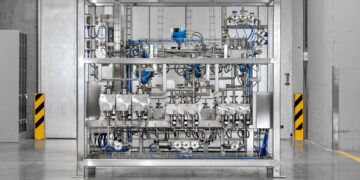

Für produzierende Unternehmen aus der pharmazeutischen und chemischen Industrie geht es oft darum, eine möglichst große Bandbreite an Chargengrößen auf einer einzelnen Anlage herstellen zu können. Maschinen und Anlagen von der Stange sind da der falsche Ansatz. ystral-Anlagen werden daher auf die Anforderungen der Kunden zugeschnitten. Das heißt: das System muss vielseitig konfigurierbar und sehr gut zu reinigen sein. Pharmazeutische Reinigungsprozesse (CIP, WIP, SIP) sind die anspruchsvollsten der Industrie. Konventionelle Technik stößt dort schnell an ihre Grenzen. Dissolver oder traditionelle Rührwerke schaffen es nicht, pulverförmige Füllstoff gleichmäßig zu benetzen, ohne dass sich Agglomerate bilden oder Lufteinschlüsse bilden.

Die Lösung ist ein System, welches Pulverpartikel sowohl in flüssigen als auch in zähfließende Medien vollständig benetzt und optimal dispergiert. Dies schafft die Conti-TDS von ystral. Sie wird etwa zur Herstellung aller lösemittelbasierten und wässrigen Coatingsuspensionen eingesetzt. Der Pulvereinzug erfolgt dabei über eine Sauglanze oder direkt ab dem Gebinde. Das Pulver kommt mit der Flüssigkeit erst in der Dispergierzone in Kontakt. Dort erfolgt die Dispergierung unter massiver Scherwirkung und Vakuum. Die Conti-TDS erzeugt ihre Saugwirkung direkt in der Flüssigkeit. Das bedeutet: Der Kontakt des Bedieners mit den Stoffen wird komplett vermieden. Nach dem Pulvereintrag wird der Pulvereinlass geschlossen. Die Conti-TDS kann dann als Inlinedispergiermaschine oder zur weiteren Entgasung benutzt werden. Die Installation kann sowohl an bestehenden Behältern oder in kompletten Anlagen erfolgen.

Mit der Conti-TDS ist eine Herstellung von Dispersionen und Emulsionen mit Partikel- bzw- Tröpfchengrößen im Nanometer-Bereich möglich. Weil die Bildung von Agglomeraten vermieden wird, erreicht man eine höhere Produktqualität. Zudem erfolgen Benetzung und Dispergierung bei deutlich geringeren Temperaturen als mit konventioneller Technik. Dieser Vorteil ist oft bei nachfolgenden Prozessschritten von Vorteil. Die mit der Conti-TDS hergestellten Suspensionen weisen somit eine um 90 Prozent erhöhte Lagerstabilität auf. Somit ist der Coatingprozess auch ohne eigenes Rührwerk im Vorlagebehälter über Stunden oder auch Tage nach der Herstellung möglich. Der Energieverbrauch ist um nahezu zwei Drittel niedriger als beim Einsatz konventioneller Technik – bei höherer Qualität. Bessere Handhabung gegenüber der konventionellen Technik ist ein weiterer Pluspunkt.