Auftakt einer gemeinsamen Erfolgsgeschichte: Wachstum sowie der geplante Ersatz bestehender Anlagen führten die Diagnostik-Experten von R‑Biopharm und Optima Life Science erstmals im Jahr 2012 zusammen. Auf eine erste Immu Coat Beschichtungsanlage mit separater Verpackungseinheit für Mikrotiterplatten folgte 2018 eine zweite Beschichtungsanlage, die im Folgenden vorgestellt wird. Dabei zeigt sich, dass die Qualität von Diagnostiktests und die des Maschinenbaus eng verwoben sind.

R‑Biopharm zählt zu den wachstumsstärksten deutschen und auch internationalen Anbietern von Diagnostiktests. Das Unternehmen wurde 1988 gegründet und ist heute mit zahlreichen Niederlassungen und einem Distributorennetzwerk weltweit vertreten. Wachstum ist dabei nicht alles. Das vielfach ausgezeichnete Unternehmen lebt zudem eine besondere Unternehmenskultur, die auf Vertrauen basiert und den Mitarbeitern viel Freiraum für eigene Ideen lässt.

Im Jahr 2012 investierte R‑Biopharm erstmals in eine Beschichtungsanlage sowie in eine Verpackungseinheit von Optima Life Science. Auch der zweiten Beschichtungsanlage ging eine intensive Beratungsphase voraus, während der die Bedürfnisse von R‑Biopharm und die Anlagentechnik im Detail aufeinander abgestimmt wurden. Im August 2017 erfolgte die Auftragsvergabe, im August 2018 der FAT. Nach drei weiteren Wochen waren die Anlage qualifiziert, der SAT am Standort Darmstadt abgeschlossen und Mitarbeiter von R‑Biopharm bereits geschult.

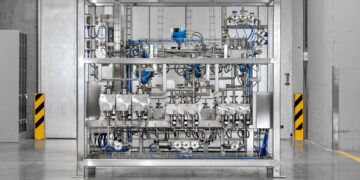

Aktuell sind es rund 360 Rezepte für 120 Elisa-Testkits, die R‑Biopharm mit der Immu Coat Anlage nutzt. „Die Produkte kommen aus den Bereichen der klinischen Diagnostik, jedoch auch der Lebensmittel- und der Futtermittelanalytik“, präzisiert Sofia Constantinides, die stellvertretende Laborleiterin bei R‑Biopharm ist und den Bereich der Beschichtung von Mikrotiterplatten verantwortet. Die realisierte Anlage besteht aus zwei miteinander gekoppelten Basisstationen des modularen Immu Coat Systems von Optima Life Science. Jede Station kann maximal zwölf Funktionsmodule aufnehmen. Die Anlage ist technisch wie optisch aus einem Guss und wird über ein zentrales HMI bedient.

Nicht immer nur der Reihe nach

Eine Besonderheit beim Herstellen von Diagnostiktests ist die Abfolge der Verarbeitung, die nur selten kontinuierlich Station für Station verläuft. Im Rahmen von mehrstufigen und häufig auch mehrtägigen Batch-Prozessen werden mit den Testkits verschiedene Positionen in der Anlage angefahren und dabei manche übersprungen – je nach Erfordernis eines Diagnostikprodukts und selbstverständlich nach definiertem Ablauf, der in den Produktrezepturen hinterlegt und gespeichert ist.

Die Anlage besteht aus folgenden Modulen und Funktionen: Den Auftakt bildet das Abstapeln der Mikrotiterplatten mit ihren 96 Kavitäten, dann ein Einpressmodul, um die nicht immer korrekt sitzenden 8er-Einsätze perfekt zu fixieren, gefolgt von einer elektrostatischen Entladung sowie die Bedruckung. Die Entladung sorgt dafür, dass der Inkjetdrucker immer ein sauberes Druckbild des Datamatrix-Codes auf den Plattenrahmen erzeugt. Nun folgen in der Anordnung der Maschine abwechselnd je vier Absaugstationen und vier Dosierstationen, die jeweils die 96 Kavitäten eines Testkits in einem Arbeitsgang „bearbeiten“ können.

Nächste Station ist ein 3x8-Single-Channel-Dosiermodul. Alternativ kann in der Immu Coat ein weiteres Dosiersystem angefahren werden, das von R‑Biopharm selbst stammt. Dieses ist darauf spezialisiert, 96 verschiedene Flüssigkeiten in die Mikrotiterplatten zu dosieren, was beispielsweise für Allergietests erforderlich sein kann. Das System mit Pumpe, Dosierkopf und Software wurde von Optima Life Science in das Immu Coat System – einschließlich Steuerung und Bedienung über das HMI – integriert.

Darüber hinaus sind in der Immu Coat Anlage zwei Füllstandkontrolleinheiten statt nur einer installiert. Beide prüfen je eine Hälfte einer Mikrotiterplatte; auf diese Weise wird die Messzeit halbiert. Eine Finishing-Absaugstation schließt sich an. Für Kontrollzwecke sowie für fehlerhafte Testkits stehen je ein Stapelmodul zur manuellen Entnahme zur Verfügung. Über einen Stacking-Conveyor verlassen die Mikrotiterplatten schließlich die Anlage.

In einem typischen Ablauf kann es beispielsweise vorkommen, dass ein Diagnostiktest nach dem ersten Dosieren der Antigene und weiteren Prozessschritten über Nacht bei R‑Biopharm in speziell klimatisierten Räumen inkubiert wird. Am Folgetag werden die Mikrotiterplatten dieses Batches erneut über die Abstapeleinheit in die Immu Coat Anlage gegeben. Nun ist es notwendig, die Beschichtungslösung abzusaugen und dann mehrfach eine Waschlösung abwechselnd zu dosieren und abzusaugen, was auf dem vorderen Teil der Anlage geschieht. Erst dann wird eine Blockierlösung dosiert, um die empfindlichen Antigene in den Kavitäten zu stabilisieren. Danach werden die Mikrotiterplatten erneut ausgeschleust und für eine bestimmte (meist kürzere) Zeit inkubiert. Nach dem erneuten Einbringen in die Anlage folgt das Finishing mit einer weiteren Absaugstation, die darauf spezialisiert ist, die Blockierlösung auf ein sehr geringes Restvolumen pro Well abzusaugen.

Die Platten werden nun final ausgeschleust, in einem speziellen Raum getrocknet und abschließend auf einer Optima Anlage in Vierrandsiegelbeutel verpackt – die dritte Anlage, die R‑Biopharm bei Optima Life Science in dieser gemeinsamen Erfolgsgeschichte geordert hat. Die Verpackungsanlage wurde bereits 2012 zusammen mit der ersten Beschichtungsanlage in Betrieb genommen.

Maschinenbau bestimmt Qualität der Testkits mit

Die Qualität der Elisa-Testkits steht im Zentrum, und darauf hat nicht zuletzt der Maschinenbau erheblichen Einfluss. Eine entscheidende Frage ist, mit welcher Genauigkeit die verschiedenen Flüssigkeiten von der Anlage dosiert und auch wieder abgesaugt werden können. Dies bestimmt mit über die Genauigkeit und Aussagekraft, welche die Diagnostiktests später erreichen werden. Insbesondere quantitative Analysen, die mit den Tests durchgeführt werden sollen, hängen von dieser Eigenschaft ab. Sofia Constantinides: „Unsere vorgegebenen Parameter werden eingehalten. Die Erfahrungen sind gut und die Dosier- und Aspirationsgenauigkeit ist zuverlässig.“

Dabei überzeugt die Immu Coat Anlage mit programmierbaren Dosier- und Absaugalgorithmen, auch in Abhängigkeit der Medieneigenschaften und des Wellformats. So lassen sich bei Bedarf die Füllnadeln bis knapp über dem Wellboden absenken, um dann mit dem Füllspiegel nach oben zu fahren. Dies minimiert beispielsweise das Schäumen bestimmter Spülflüssigkeiten

Sofia Constantinides weiter: „Die Reinigungseigenschaften der produktberührenden Anlagenkomponenten sind sehr wichtig für uns, um ein eine hohe Produktqualität zu gewährleisten. Bei einem Produktwechsel nimmt die Reinigung etwa 40 Minuten in Anspruch. Schneller ist natürlich immer besser, doch könnte ich mir persönlich eine beschleunigte Reinigung nur mit einem kompletten Schlauchwechselsystem vorstellen, da wir es hier mit biologischem Material zu tun haben.“ Die Anlage hat bedingten Einfluss auf die Tageskapazität, die laut Sofia Constantinides derzeit bei bis zu 12.000 Platten liegt. „Aufgrund unserer Prozesse und unserer Chargenvielfalt sind wir in der Stückzahl pro Tag begrenzt. Die Anlage entspricht hier ganz unseren Erwartungen.“

Für die Investitionsentscheidung für das Immu Coat System sprach außerdem, dass es sich bei veränderten Bedürfnissen wie neuen Produkten oder einer höheren Ausbringung in kürzester Zeit anpassen ließe, berichtet die Expertin für die MTP-Beschichtung. Funktionselemente könnten in der Anlage jederzeit ausgetauscht, an neuer Stelle platziert oder ergänzt werden.

Als weitere zentrale Punkte, die zur Auftragsvergabe führten, nennt Sofia Constantinides die generell „gute Qualität der Anlagen“ sowie den „hervorragenden, zuverlässigen Service und die gute Zusammenarbeit“. Die kompakten Abmessungen der Anlage sind ein weiterer Pluspunkt des Maschinensystems. Sämtliche Funktionen sind bei R‑Biopharm auf ca. 3 mal 1,5 Meter untergebracht.

Die positiven Erfahrungen mit Optima Life Science führen zum nun vorläufig letzten Kapitel dieser gemeinsamen Erfolgsgeschichte. Inzwischen hat R‑Biopharm eine weitere, kleinere Immu Coat Anlage bei Optima Life Science bestellt. Diese ist für den holländischen Standort in Arnhem vorgesehen.