Die orale feste Darreichungsform (Oral Solid Dosage, OSD) ist nach wie vor die bevorzugte Art der Medikamenteneinnahme. Dementsprechend haben die Hersteller eine hohe Nachfrage zu erfüllen. Um im Wettbewerb bestehen zu können, müssen Tabletten, Kapseln und Beutel in großem Maßstab und kostengünstig produziert werden – bei gleichbleibend hoher Produktqualität. Eine wichtige Antwort auf diese Herausforderungen sind Technologien zur datengesteuerten Prozessanalyse (Process Analytical Technology, PAT).

Martin Gadsby, Director von Optimal Industrial Technologies, erläutert, wie OSD-Hersteller mit PAT auf einem anspruchsvollen Markt bestehen und gedeihen können.

Bei der Herstellung von Medikamenten ist es zunächst einmal wichtig, dass sie therapeutisch wirksam sind. Bei OSD ist die Wirksamkeit, neben der absolut korrekten Menge und Qualität des Arzneistoffes, auch durch Faktoren wie Produktstabilität und Arzneimittelabsorption definiert. Diese Eigenschaften werden durch die physikalischen, chemischen und biopharmazeutischen Eigenschaften der aktiven pharmazeutischen Wirk- und Hilfsstoffe sowie durch die Gestaltung und Herstellung der spezifischen Darreichungsform geprägt.

Die Pharmaindustrie muss daher in der Lage sein, ihre Produktentwicklungs- und Produktionsprozesse mit höchster Präzision und Genauigkeit zu steuern. Nur so kann sie gewährleisten, dass alle diese Parameter innerhalb der Spezifikationen liegen. Besonders wichtig sind strengste Anforderungen an die Produktion und Qualität bei den immer weiter verbreiteten hochwirksamen OSD-Medikamenten, denn hier können bereits kleine Abweichungen das Produkt stark verfälschen.

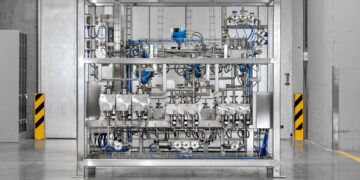

In der Praxis heißt das, dass die Hersteller in der Lage sein müssen, Prozessschwankungen und ‑abweichungen einzukalkulieren und so zu handhaben, dass sie sich so wenig wie möglich auf die Qualität des Endprodukts auswirken. Das gilt für den gesamten Herstellungsprozess, angefangen bei den Rohstoffen über die Zwischenprodukte bis hin zum fertigen Arzneimittel. Aus diesem Grund müssen auch an mehreren Stationen der Herstellung Tests durchgeführt werden, z. B. bei der Materialzufuhr, beim Mischen, Granulieren, Verpressen und Überziehen.

Weil hieran zahlreiche Prozesse beteiligt sind, verlängern die Offline-Analysen die Taktraten und den Arbeitsfortschritt ganz erheblich. Schließlich muss die Produktion jedes Mal angehalten werden, um Proben zu nehmen und zu kontrollieren, ob die kritischen Qualitätsattribute (Critical Quality Attributes, CQAs) der Spezifikation entsprechen. Zudem kann diese „Qualitätssicherung durch Kontrolle“ (Quality by Testing, QbT) eine gleichbleibende Produktqualität nicht uneingeschränkt garantieren.

Um eine inhärente Produktqualität herzustellen, muss ein Quality-by-Design-Konzept (QbD) eingeführt werden, das von PAT unterstützt wird. Auf diese Weise werden Produktqualität und CQAs in Echtzeit in der laufenden Produktion verifiziert.</p. >

Die Grundlage von PAT ist eine wissenschaftliche Herangehensweise, die Prozesstransparenz sowie eine qualitätsorientierte, automatische Regelung schafft und damit den Prozess kontinuierlich verbessert. Die Hersteller haben hiermit die Möglichkeit, die kritischen Prozessparameter (Critical Process Parameters, CPPs) an jedem Punkt der Produktionslinie anzupassen, um die CQAs des Medikaments zu beeinflussen und einwandfreie Qualität zu produzieren. Darüber hinaus können die effizienzraubenden Endproduktprüfungen durch Echtzeitfreigabe (Real Time Release Testing, RTRT) ersetzt werden.

In der Praxis können univariate und multivariate PAT-Instrumente eine Vielzahl von CQAs überwachen, u. a. Partikelgröße, Morphologie, Nachweisreaktionen, Überzugsdicke und sogar prädiktive Freisetzung. Wenn hier an irgendeiner Stelle korrigiert werden muss, geht das direkt durch Nachregeln der entsprechenden CPPs im laufenden Prozess.

Ohne Charge in die Zukunft

Durch PAT können die Hersteller nicht nur eine gleichbleibende Produktqualität, kürzere Taktraten und eine kürzere Produkteinführungszeit erreichen. Sie können auch erhebliche Kosten einsparen, weil sie wesentlich weniger Abfall und nicht spezifikationskonforme Ware produzieren. Durch QbT wird letzteres in der Regel viel zu spät im Prozess erkannt. Dementsprechend sinkt der Energieverbrauch, Anlagenleistung und Produktivität steigen, und die Kosten für die Qualitätsprüfung gehen zurück.

Mit all diesen Vorteilen kann PAT in der Fertigung schon die traditionelle Chargenverarbeitung ganz wesentlich verbessern. Voll zum Tragen kommen PAT-Lösungen jedoch erst in der kontinuierlichen Verarbeitung. Weil sie Qualitätsprüfungen im laufenden Prozess und in Echtzeit unterstützt, ist PAT gar die Schlüsseltechnologie für die Umstellung auf kontinuierliche Herstellung. Auf diese Weise kann die Herstelldauer vom Rohstoffeinsatz bis zum fertigen Produkt drastisch reduziert werden, d. h. von Wochen auf Stunden. Somit können Tablettenhersteller ihre Produktionszeiten und ‑kosten noch weiter senken und dabei die Produktqualität zuverlässiger gewährleisten.

Organisation ist alles

Erfolg mit PAT-basiertem QbD verlangt Organisation und Einsatz. In der Praxis werden große Mengen an Daten generiert, die der Überwachung der CQAs und CPPs der einzelnen Herstellungsprozesse und Chargen dienen. Hierfür benötigen die Hersteller ein effizientes Werkzeug, das die Daten verarbeitet, speichert und zu Informationen aufbereitet, die eine fundierte Entscheidungsgrundlage bilden.

Diese Aufgabe übernimmt ein PAT Knowledge Manager. Hierbei handelt es sich um eine zentrale oder dezentrale Softwareplattform, die den Prozess organisiert, indem sie Analyseergebnisse und Prozessmessungen erfasst, multivariate Qualitätsvorhersagemodelle in Echtzeit hostet bzw. ausführt und die Stellglieder der Prozesssteuerung mit Live-Feedback versorgt.

Eine der fortschrittlichsten PAT-Wissensmanagement-Plattformen am Markt ist synTQ von Optimal. Sie stellt alle Werkzeuge zur Verfügung, mit denen sich OSD-Produkte und ‑Prozesse charakterisieren lassen, angefangen in der frühen Forschungs- und Entwicklungsphase. Der weltweite Erfolg von synTQ spricht für sich: Einige Anwender berichten, dass sie die Herstelldauer von Wochen auf Stunden verkürzen und gleichzeitig die Qualität und Uniformität verbessern konnten. Es kommt nicht von ungefähr, dass aktuell mehr als die Hälfte der zehn größten internationalen Pharmahersteller mit der Software arbeiten.

Vor dem Hintergrund steigender Nachfrage und härterem Wettbewerb in der OSD-Herstellung werden QbD und PAT als genaueres, flexibleres und nachhaltigeres System QbT ablösen. PAT-Knowledge-Management-Produkte wie synTQ sind der Schlüssel zur erfolgreichen Umsetzung dieser Strategien und zur Effizienzsteigerung in der OSD-Produktion.