Für Pharmahersteller gewinnt effizientes Containment rasant an Bedeutung. Auf der Achema in Frankfurt präsentierte Fette Compacting mit seinem Containment Guard ein standardisiertes Verfahren zur Expositionsmessung, das die Rückhalteleistung von Containment-Tablettieranlagen verbindlich dokumentiert.

Mit dem Containment Guard hat das Unternehmen das erste Qualitätszertifikat entwickelt, das die Rückhalteleistungen von Containment-Tablettiersystemen anhand eines genau festgelegten Verfahrens ermittelt. Aus den Ergebnissen dieser Testreihen leitet sich das Containment Guard-Level ab, dessen Stufen den Vorgaben des Occupational Exposure Band (OEB) der Containmentpyramide entsprechen. Auf dieser Basis dokumentiert der Containment Guard die Rückhalteleistung einer getesteten Containmentanlage.

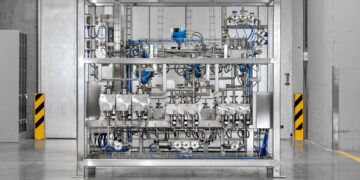

Das Herzstück des Containment Guard sind Expositionsmessungen, die das Unternehmen in seinem Competence Center in Schwarzenbek durchführt. Das Verfahren misst die Konzentration von Partikeln, die innerhalb eines festgelegten Zeitraums aus der Anlage austreten. Es basiert auf der APCPPE-Richtlinie der International Society for Pharmacoepidemiology (ISPE). Um die Produktionsbedingungen bei der Tablettierung realistisch abzubilden, fügt Fette Compacting den Standardvorgaben weitere hinzu.

Ein Testdurchlauf beginnt mit der Nullmessung. Sie ermittelt die Grundbelastung des Testraums mit der Testsubstanz. Anschließend arbeitet die Maschine 30 Minuten im Normalbetrieb, um die Rückhalteleistung während der störungsfreien Produktion zu ermitteln. Im Weiteren werden typische Arbeitsschritte simuliert: Die Tester schleusen Werkzeuge in die Maschine, reinigen den Maschineninnenraum, bauen die Füllstation aus oder entfernen das Prozess-Equipment der Maschine.

Ein Fehlertest simuliert einen Stromausfall, um die Containmentleistung bei einem Störfall zu ermitteln. Dafür laufen die Tablettenpresse und die Filtereinheit zunächst fünf Minuten im regulären Betrieb und werden dann abgeschaltet. Für die kommenden 25 Minuten übernimmt das Notfallsystem des Air-Management- Systems. Um größte Genauigkeit bei den Messergebnissen zu erzielen, werden alle sieben Messszenarien für jede zu messende Anlage dreimal wiederholt.