Für den Einsatz bei Temperaturen bis ‑60 Grad Celsius hat Blickle eine spezielle Lösung für ein skandinavisches Biotechnologie-Unternehmen entwickelt: Die Lenkrollen verfügen über rostfreie Kugellager und sind mit einem besonderen Kältefett geschmiert. Damit kann der Hersteller seine sensiblen Produkte für die Lebensmittelindustrie und die Medizintechnik auch bei Minusgraden zuverlässig und mühelos auf Gittercontainern transportieren.

Die Umgebungstemperatur hat einen großen Einfluss auf die Funktionsfähigkeit und Lebensdauer. Extreme Kälte verringert unter anderem die Tragfähigkeit und erhöht die Sprödigkeit von Kunststoffen, wie sie in den Laufbelägen der Räder verwendet werden. Auch die beweglichen Gehäuseteile müssen auf niedrige Temperaturen ausgelegt sein, zum Beispiel durch die Wahl eines geeigneten Schmierstoffs. Andernfalls drohen Fehlfunktionen, Ausfälle und teure Wartungsarbeiten.

Kälte und Standzeiten machen Rollen zu schaffen

Die sensiblen Produkte entstehen in streng kontrollierter Umgebung und müssen teilweise auf bis zu ‑60 Grad Celsius heruntergekühlt werden. Dies geschieht in speziell eingerichteten Kühlräumen, in denen die Waren auf Gittercontainern gelagert sind – manche sogar mehrere Monate lang. Für die an den Containern befestigten Lenkrollen ist das Schwerstarbeit: Sie müssen nicht nur lange Standzeiten bei extremer Kälte aushalten, sondern beim Transport auch immer wieder die großen Unterschiede zwischen den einzelnen Temperaturzonen bewältigen.

In der Vergangenheit hatte das Unternehmen regelmäßig Probleme mit den eingesetzten Rollen. Spröde und brüchige Radlaufbeläge sowie unbewegliche und korrodierte Lenkgehäuse führten zu Ausfällen und machten damit ganze Container kaum oder gar nicht benutzbar. Dies erschwerte das Handling durch die Mitarbeiter, verringerte die Prozesseffizienz und trieb die Instandhaltungskosten in die Höhe. Der Biotech-Produzent sah sich daher nach einer besseren Lösung um – und stieß dabei auf Blickle: Der internationale Räder- und Rollenspezialist mit Hauptsitz im württembergischen Rosenfeld verfügt nicht nur über ein Sortiment von rund 30.000 Artikeln, sondern ist auch bei der Planung, Konstruktion und Fertigung kundenindividueller Produkte ein kompetenter Partner.

Rostfreies Gehäuse und kältebeständiger Schmierstoff

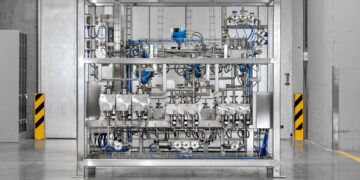

Zur Anwendung kommt nun eine Lenkrolle auf Basis der Serie Lix-Poth. Sie verfügt über ein hochwertiges Gehäuse aus rostfreiem Chrom-Nickel-Stahl, das über eine Anschraubplatte am Container befestigt wird. Der Drehkranz ist mit einer ebenfalls rostfreien Kugellagerung und einem stabilen Mittelbolzen ausgestattet. Das Besondere: Die Rillenkugellager des Rades und der Drehkranz des Lenkgehäuses sind mit einem speziellen Kältefett für Wälzlager geschmiert, das für Temperaturen bis zu ‑70 Grad Celsius geeignet ist. Damit sind die beweglichen Teile auch bei großer Kälte optimal geschützt und funktionieren zuverlässig.

Das Rad der Serie Poth, das in der Rolle verbaut ist, besteht aus einem schweren Polyamidkörper und einem Laufbelag aus einem thermoplastischen Polyurethan. Das Poth-Rad bietet auch bei Kälte eine gute Performance, besitzt zudem einen geringen Roll- und Schwenkwiderstand, ist geräuscharm, bodenschonend und spurlos. Damit ist es für den Einsatz in der sensiblen Produktionsumgebung des Biotech-Herstellers prädestiniert.

Keine Luftlücken bei der Schmierung

Auch bei der Fertigung der Rollen erforderte der künftige Anwendungsfall besondere Sorgfalt. Blickle achtete genau darauf, dass beim Einbringen des Schmierfettes keine Lufteinschlüsse entstehen. Denn dort könnten sich sonst durch den Wechsel zwischen der extremen Kälte und Temperaturen mit Plusgraden Kondenstropfen bilden. Beim erneuten Eintritt in den Tiefkühlbereich würden diese gefrieren, damit die Funktion der Räder beeinträchtigen und einen erhöhten Verschleiß verursachen. Diese Gefahr konnte das Unternehmen jedoch bereits bei der Produktion der Rollen ausschließen.

In der Praxis hat sich die Lösung bereits bewährt: In ausgiebigen Tests stellte der skandinavische Biotechnologie-Hersteller die neuen Rollen zunächst auf die Probe – mit erfolgreichen Ergebnissen. Sie waren unter den widrigen Bedingungen deutlich belastbarer, funktionierten besser und fielen seltener aus als das bislang verwendete Wettbewerbsprodukt. Das Unternehmen entschied sich deshalb, die Rollen dauerhaft einzusetzen.